Многие считают, что конвейер — просто движущаяся лента с рабочими. На деле это сложнейший организм, где сотни роботов, станков и операторов работают как единое целое. Малейший сбой — и вся система встанет. Сейчас мы заглянем под капот современного производства и узнаем, как инженеры научили машины танцевать в едином ритме.

Зачем нужен заводской конвейер: когда скорость решает все

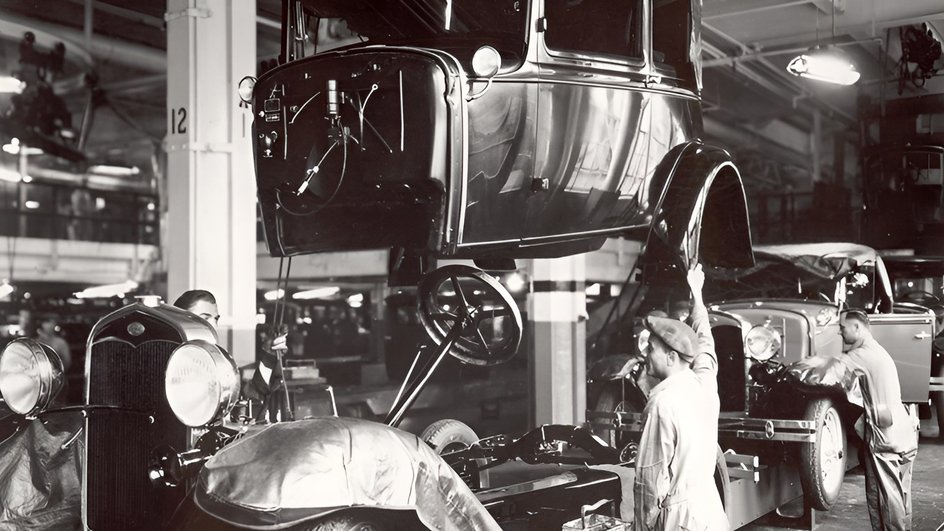

Представьте автомобильный завод без конвейера. Мастер собирает машину от начала до конца — устанавливает двигатель, красит кузов, монтирует колеса. На одну машину уходит неделя работы, а стоить она будет как небольшой дом. Именно так делали автомобили сто лет назад.

Генри Форд изменил мир, когда придумал разделить сборку на простые операции. Вместо одного мастера-универсала — сто специалистов, каждый выполняет одну задачу идеально. Рабочий не покидает свое место, детали подвозят к нему. Время сборки Model T сократилось с 12 часов до 90 минут.

Современный конвейер — это Форд на стероидах. Роботы работают без устали, компьютеры следят за качеством, системы планирования предугадывают потребности на месяцы вперед. Результат: автомобиль каждые 60 секунд при качестве, недостижимом для ручной сборки.

Но конвейер — не только про скорость. Это философия производства, где важна каждая секунда, каждое движение, каждая деталь. Убрать одно звено — и цепь разорвется. Добавить лишнее — и система станет неэффективной.

Принцип работы заводского конвейера: симфония из металла и кремния

Заводской конвейер похож на гигантские часы, где вместо шестеренок — роботы и станки. Все элементы синхронизированы с точностью до миллисекунды, каждый знает свое место в общем танце.

Начинается все с такта времени — ритма, в котором пульсирует весь завод. Допустим, раз в минуту с линии должна сходить готовая машина. Значит, у каждой операции есть ровно минута на выполнение. Установка сиденья — 45 секунд, монтаж фар — 30 секунд, проверка электроники — 50 секунд. Превысил лимит — вся линия встает.

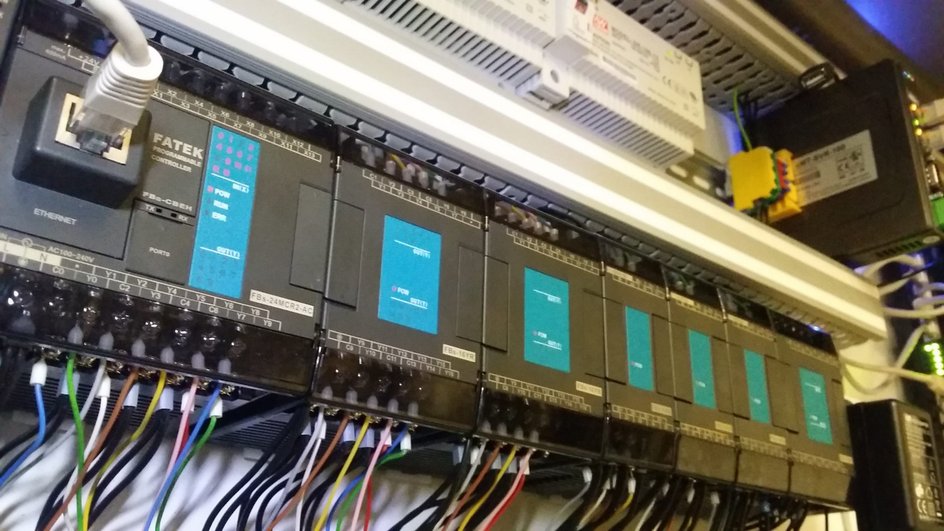

Мозг конвейера — PLC-контроллеры (Programmable Logic Controller). Эти промышленные компьютеры размером с чемодан управляют каждым движением роботов. Они не просто отдают команды — они постоянно общаются друг с другом, передавая информацию о состоянии участка.

Когда деталь переходит с одного рабочего места на другое, она получает временную метку — цифровой паспорт с информацией о проделанных операциях. Каждый робот считывает этот код и точно знает, что с деталью нужно делать дальше. Ошибка исключена — если информация не сходится, система останавливает линию.

Из чего состоит заводской конвейер: анатомия производственного чуда

PLC-контроллеры: мозг операции

Программируемые логические контроллеры — невидимые дирижеры заводской симфонии. В каждом контроллере — процессор промышленного класса, который не боится пыли, вибраций и перепадов температур. Обычный компьютер в таких условиях сдохнет за неделю, PLC работают десятилетиями.

Контроллер непрерывно опрашивает датчики: положение роботов, давление в пневмосистемах, температуру сварочных аппаратов, скорость конвейера. Сотни параметров каждую миллисекунду. На основе этих данных он принимает решения — когда запустить робота, когда включить транспортер, когда подать сигнал тревоги.

Но главное — контроллеры общаются друг с другом через промышленную сеть. Это не обычный интернет, а специальные протоколы типа Profinet или EtherCAT, где каждый байт доставляется строго в срок. Задержка в несколько миллисекунд может привести к столкновению роботов или браку продукции.

Роботы-исполнители: стальные руки с нервами из оптоволокна

Промышленный робот — не андроид из фантастических фильмов, а специализированная машина для одной задачи. Сварочный робот не умеет красить, робот-погрузчик не справится с точной сборкой. Узкая специализация — залог эффективности.

Каждый робот знает свое место с точностью до десятых долей миллиметра. Система позиционирования использует энкодеры на каждом суставе — датчики, считывающие угол поворота двигателей. Робот постоянно сверяет свое положение с программой и корректирует траекторию в реальном времени.

Но простого позиционирования мало. Робот должен чувствовать усилие — не раздавить хрупкую деталь, но приложить достаточную силу для надежного соединения. Датчики момента в запястьях роботов измеряют приложенную силу и передают данные в контроллер. Слишком большое усилие — деталь испорчена, слишком маленькое — соединение ненадежно.

Система машинного зрения: глаза, которые видят больше человека

На современном конвейере установлены тысячи камер — они следят за качеством, контролируют позицию деталей, направляют роботов. Но это не обычные видеокамеры, а специализированные системы машинного зрения.

Современные системы машинного зрения на производственных линиях способны обнаруживать малейшие дефекты с точностью, недоступной человеческому глазу, обеспечивая стопроцентный контроль качества каждого изделия.

Камера захватывает изображение за тысячную долю секунды, компьютер анализирует его и принимает решение. Деталь правильно установлена? Сварной шов качественный? Краска легла ровно? Человеческий глаз такой анализ не проведет — слишком быстро, слишком много параметров.

Некоторые системы видят в инфракрасном диапазоне — проверяют температуру сварки или качество изоляции. Другие используют лазерное сканирование — измеряют геометрию детали с микронной точностью. Машинное зрение не устает, не отвлекается, не делает субъективных оценок.

Транспортные системы: артерии завода

Конвейерная лента — лишь видимая часть транспортной системы. Под полом завода — сеть автоматических тележек (AGV), которые развозят детали по участкам. Каждая тележка знает свой маршрут и следует по магнитной ленте или навигационным меткам.

Над головой — подвесные конвейеры, которые переносят тяжелые узлы между этажами. Роботизированные склады выдают нужные детали точно в срок — система «just in time» исключает накопление запасов на линии.

Все это управляется единой логистической системой. Компьютер знает, где находится каждая деталь, когда она понадобится на линии, какой маршрут выбрать для доставки. Хаос превращается в порядок силой алгоритмов.

Секреты синхронизации: как заставить тысячи машин работать как одна

Такт времени: пульс завода

Основа любого конвейера — taktime, время такта. Это интервал, через который должна сходить готовая продукция. Рассчитывается просто: рабочее время за смену делим на количество изделий, которые нужно произвести.

Нужно сделать 480 автомобилей за 8-часовую смену? Такт времени — одна минута. Значит, каждая операция должна укладываться в эти 60 секунд. Установка двигателя, монтаж коробки передач, подключение проводки — все по минуте. Превысил норму — тормозишь всю линию.

Но такт — не просто хронометраж. Это философия равномерной нагрузки на производство. Нет авралов и простоев, нет участков-узких мест и участков-бездельников. Вся система работает в едином ритме, как метроном.

Для обеспечения синхронной работы всего производства с точностью до микросекунд используются специальные промышленные протоколы реального времени, такие как EtherCAT, обеспечивающие детерминированную передачу данных между всеми устройствами.

Временные метки: цифровой паспорт каждой детали

Каждая деталь на современном конвейере имеет свой цифровой след. QR-код, RFID-метка или просто запись в базе данных — что угодно, лишь бы система знала историю каждого элемента.

Металлический лист поступил на штамповку — получил временную метку. Превратился в дверь автомобиля — метка обновилась. Прошел покраску, установку стекол, монтаж замков — каждый этап фиксируется с точностью до секунды.

Зачем такая детализация? Во-первых, для контроля качества. Если обнаружился брак, система мгновенно определит, на каком участке произошел сбой. Во-вторых, для планирования. Компьютер знает, где сейчас находится каждая деталь, и может перестроить маршруты, если что-то пошло не так.

Системы реального времени: когда миллисекунды имеют значение

Обычные компьютеры работают по принципу «лучше поздно, чем никогда». Промышленные системы — наоборот. Здесь опоздание равносильно катастрофе. Робот должен остановиться ровно тогда, когда сварка завершена. Ни раньше, ни позже.

Системы реального времени используют специальные операционные системы — QNX, VxWorks, Linux RT. Они гарантируют, что критичные задачи выполнятся строго в срок. Даже если процессор загружен другими операциями, приоритетная команда прорвется в очереди и выполнится вовремя.

Сеть между контроллерами работает по детерминированным протоколам. Каждый пакет данных имеет свое время в расписании, как поезда в метро. Столкновений нет, задержек нет, система предсказуема до микросекунды.

Типы заводских конвейеров: каждому производству своя стратегия

Роботизированные сборочные линии эволюционировали от простых линейных систем до сложных адаптивных конфигураций, способных гибко перенастраиваться под различные типы продукции.

Линейные конвейеры — классика жанра. Продукция движется по прямой линии, каждый участок выполняет свою операцию. Просто, надежно, подходит для массового производства однотипных изделий. Автомобильные заводы, производство бытовой техники — здесь правят линейные системы.

Роторные конвейеры используют вращающиеся столы с рабочими позициями. Продукция движется по кругу, операции выполняются на стационарных участках. Компактнее линейных, подходят для небольших деталей. Часто применяются в электронной промышленности.

Гибкие производственные системы (FMS) — будущее промышленности. Роботы на рельсах перемещаются между рабочими местами, станки перенастраиваются под новую продукцию за минуты. Можно производить разные изделия на одной линии без остановки.

Модульные конвейеры состоят из стандартных блоков — как конструктор Lego. Нужно изменить конфигурацию? Переставляете модули, перепрограммируете контроллеры — и линия готова к новым задачам. Идеально для предприятий с часто меняющимся ассортиментом.

Как не ошибиться с проектированием: принципы эффективного конвейера

Проектирование конвейера — искусство баланса между скоростью, качеством и гибкостью. Оптимизировать можно все, но улучшение одного параметра часто ухудшает другой.

Анализ узких мест — основа проектирования. Самая медленная операция определяет скорость всей линии. Бессмысленно ускорять сварку, если покраска все равно не успевает. Сначала устраняем самое слабое звено, потом ищем следующее.

Балансировка нагрузки означает равномерное распределение времени операций. Идеал — когда все участки загружены одинаково. На практике это недостижимо, но к этому нужно стремиться. Разница в 10−15% — норма, больше 30% — повод для оптимизации.

Резервирование критичных элементов спасает от остановок. Ключевые роботы дублируются, участки-узкие места усиливаются дополнительным оборудованием. Принцип простой: лучше потратить деньги на резерв, чем терять прибыль из-за простоев.

Планирование обслуживания встраивается в ритм производства. Техническое обслуживание роботов совмещается с плановыми простоями. Замена изношенных деталей происходит до поломки, по показаниям датчиков. Предиктивное обслуживание дешевле аварийного ремонта.

Но самый важный принцип — простота. Сложная система ломается чаще простой. Каждый лишний датчик, каждый избыточный алгоритм увеличивает вероятность сбоя. Хороший инженер знает не только, что добавить, но и что убрать.

Внедрение автоматизированных систем компьютерного зрения для инспекции сборочных линий стало ключевым элементом оптимизации производства, позволяя в реальном времени выявлять отклонения и предотвращать выпуск дефектной продукции.

Заводской конвейер — это мышление в масштабах системы. Здесь важна не скорость отдельного робота, а синхронность всех участков. Не производительность одного станка, а баланс всей линии. Инженеры тратят годы, чтобы превратить хаос деталей в стройную симфонию производства. И когда вы видите, как с конвейера каждую минуту сходит новый автомобиль, помните: за этой простотой скрывается сложность, достойная космических программ.