Специалисты Санкт-Петербургскоо политехнического университета разработали новый метод производства крыльчаток — важных деталей центробежных компрессоров.

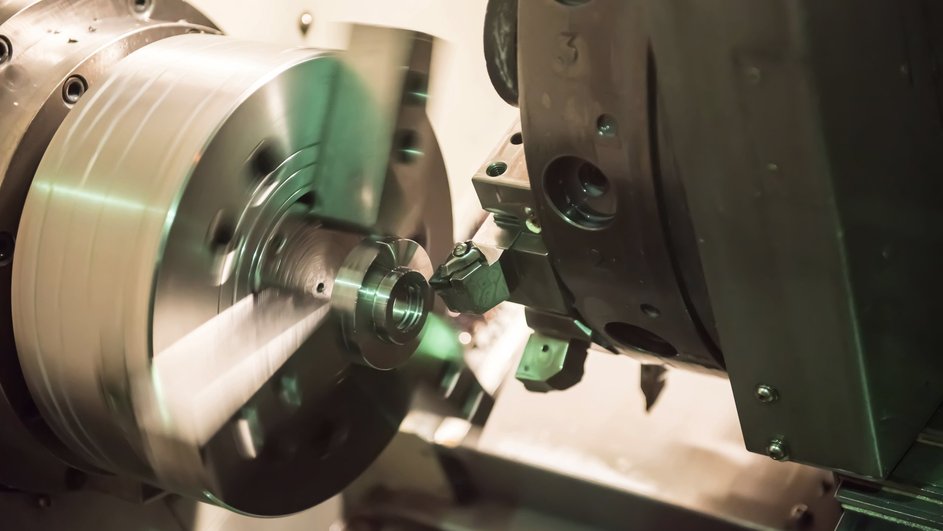

В отличие от привычной механической обработки металлических заготовок, которая требует много времени и материала, они применили технологию электродугового выращивания из металлической проволоки, которая плавится за счет энергии горения электрической дуги.

Металл плавится и наносится слоями, постепенно создавая заготовку изделия. Прочность готовой детали зависит от правильного сочетания скорости движения при выращивании, скорости подачи проволоки, мощности дуги и состава металла проволоки.

Крыльчатка — это вращающийся элемент, который перемещает воздух, газ или жидкость внутри оборудования. Такие детали особенно востребованы в энергетике, например, для прокачки газа по трубопроводам. Традиционный способ изготовления предполагает вырезание нужной формы из большой заготовки, при этом около 86% металла превращается в отходы — стружку. Это не только дорого, но и долго.

«При традиционном способе изготовления масса заготовки в семь раз больше массы конечной детали. Инженеры механически обрабатывают металл подобно художнику, который вытачивает скульптуру из куска мрамора. При этом большая часть металла (86% от массы изначальной заготовки) превращается в стружку; это долгий и дорогой процесс. Наша же технология позволяет получить заготовку детали, всего на 15% превышающую по массе конечное изделие, то есть коэффициент использования материала (КИМ) составляет 0,86. При традиционном способе КИМ — 0,14. Мы значительно экономим дорогостоящий материал, а вместе с тем в разы ускоряем процесс изготовления крыльчатки», — рассказал заведующий лабораторией легких материалов и конструкций Института машиностроения, материалов и транспорта СПбПУ Олег Панченко.

После изготовления образец прошел испытания: крыльчатку раскручивали до 18 тыс. оборотов в минуту, имитируя реальные условия работы. Затем ее отсканировали и сравнили с цифровой моделью, которую использовали для печати. Отклонений геометрии не было.

Технологию можно применять для изготовления крыльчаток на уже работающих российских заводах, серьезной перестройки оборудования не потребуется.