Газотурбинные двигатели являются ключевым элементом современной авиации, и их надежность напрямую зависит от прочности турбинных дисков. Эти детали подвергаются колоссальным нагрузкам: высоким температурам, механическим напряжениям и циклическому воздействию, что со временем приводит к износу и даже разрушению. Ученые Пермского национального исследовательского политехнического университета (ПНИПУ) предложили новый подход к проектированию дисков, который позволяет значительно повысить их устойчивость к экстремальным условиям эксплуатации.

Турбинные диски изготавливаются из жаропрочных сплавов, таких как Inconel 718, известного своей устойчивостью к высоким температурам и трещиностойкостью. Однако даже этот материал не застрахован от постепенного разрушения под воздействием постоянных нагрузок. Одним из ключевых факторов, влияющих на прочность металла, является его зеренная структура — микроскопические кристаллические элементы, определяющие механические свойства материала.

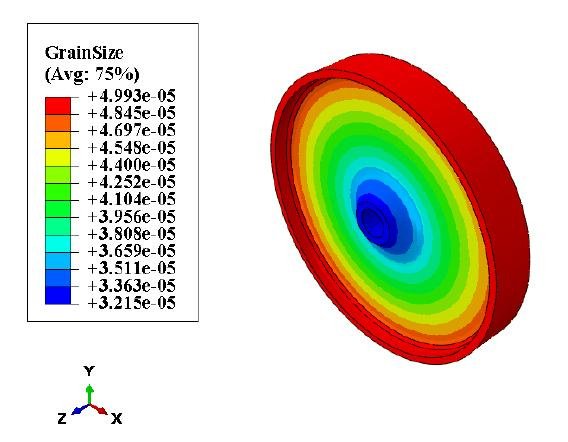

Исследователи ПНИПУ предложили использовать градиентное распределение размера зерен в диске: от 30 микрометров вблизи ступицы до 50 микрометров у обода. Такая структура позволяет сочетать преимущества мелких зерен, повышающих статическую и усталостную прочность, с устойчивостью крупных зерен к ползучести и трещинообразованию. Это особенно важно, поскольку разные части диска испытывают различные нагрузки: ступица подвергается растягивающим напряжениям, а обод нагревается до 800−900 градусов Кельвина из-за контакта с горячим газом.

Для проверки своей гипотезы ученые создали математическую модель, учитывающую распределение температур, напряжений и деформаций в диске. Метод конечных элементов позволил провести численное моделирование работы детали в условиях, приближенных к реальным. В расчетах учитывались скорость вращения, температурные градиенты и механические нагрузки от лопаток и посадки на вал.

Результаты показали, что градиентная структура обеспечивает более высокий запас прочности по сравнению с традиционными однородными дисками. Максимальные напряжения в критических зонах не достигали опасных значений: у ступицы они составили 435 МПа, а у обода — 330 МПа. Кроме того, время до разрушения увеличилось, а скорость накопления повреждений снизилась, что свидетельствует о повышении усталостной прочности.

Особое внимание ученые уделили проверке устойчивости модели к возможным отклонениям параметров. Оказалось, что даже при колебаниях температуры и размера зерен система сохраняет стабильность, что подтверждает надежность предложенного решения.

Это открытие имеет большое значение для авиационной промышленности, так как позволяет создавать более долговечные и надежные турбинные диски, снижая риск аварий и увеличивая ресурс двигателей. В перспективе технология может быть адаптирована и для других отраслей, где требуются материалы с повышенной устойчивостью к экстремальным нагрузкам.

Ранее исследователи Пермского Политеха совместно с учениками Политехнической школы разработали технологию переработки жиросодержащих отходов в биоразлагаемые смазочные материалы. Эта инновация может снизить зависимость промышленности от нефтепродуктов.