Исследователи Массачусетского технологического института разработали метод, который упрощает 3D-печать и практически исключает производственные отходы. Они усовершенствовали технологию фотополимеризации в ванне — одного из наиболее точных способов 3D-печати, применяемого для создания слуховых аппаратов, зубных имплантатов, ортодонтических кап и других сложных конструкций.

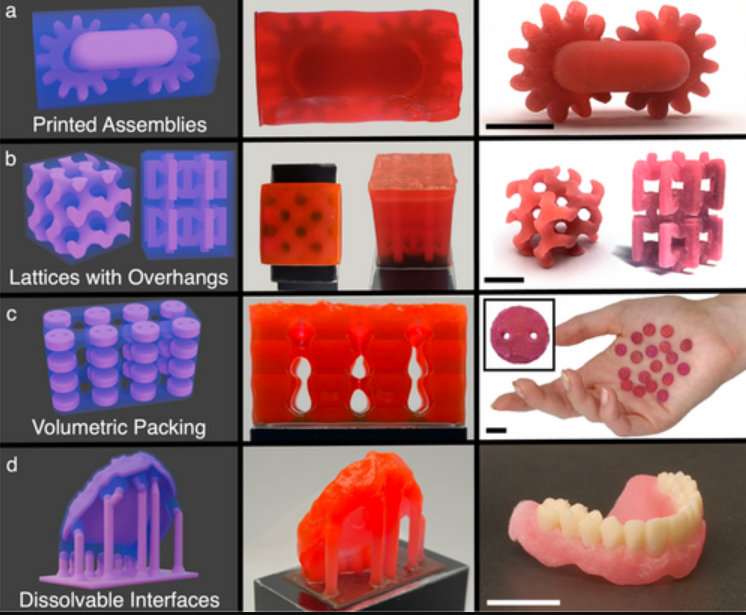

Во время печати таким методом изделия требуют временных опор, чтобы сохранять форму. Обычно их делают из того же материала, что и сам объект, а после — вручную удаляют и выбрасывают. Новый подход позволяет обойтись без этого ресурсоемкого и трудозатратного этапа.

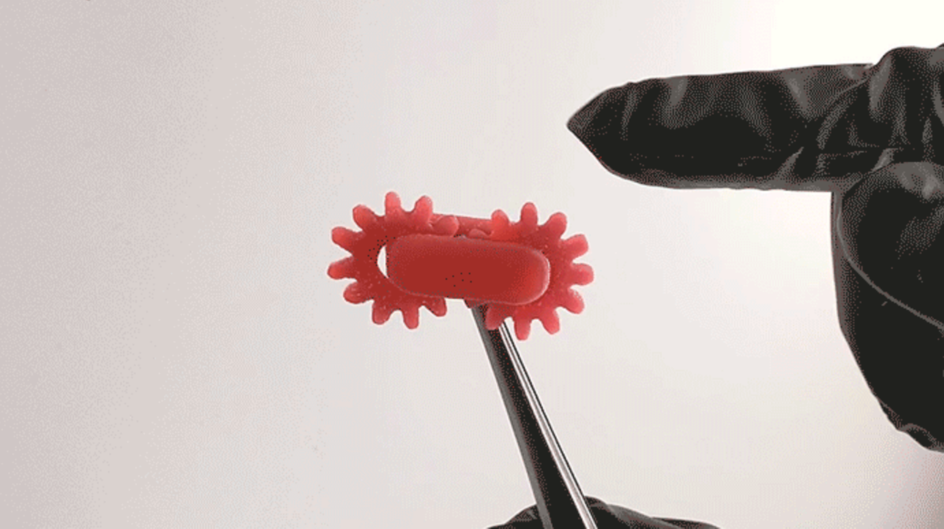

Инженеры MIT создали смолу, поведение которой зависит от длины волны света. При воздействии ультрафиолета она становится прочной и эластичной — из нее формируется основная структура. Под действием видимого света та же смола превращается в легкорастворимое вещество, используемое как поддержка. После печати деталь просто погружают в безопасный раствор — опоры растворяются, не повреждая саму конструкцию.

В качестве растворителей подходят безопасные вещества, в том числе детское масло или даже жидкая основа самой смолы. Такой подход исключает механическое удаление опор и позволяет использовать растворенный материал повторно — достаточно смешать его со свежей смолой для новой печати.

Метод уже использовали для создания сложных моделей — зубчатых передач, решеток, даже миниатюрного динозавра в оболочке-яйце, растворяющейся при погружении. Все они требуют большого числа поддержек при печати, но после — не оставляют отходов.

Главная цель проекта — сделать 3D-печать более экологичной, автоматизированной и пригодной для замкнутого производственного цикла. Сейчас команда работает над новыми смолами, способными сохранять нужные свойства и при этом выдерживать длительное использование в реальных условиях.

Ранее Наука Mail рассказывала о том, что в России представлен первый крупногабаритный 3D-принтер для печати металлом.