Ученые Уральского федерального университета и Института электрофизики УрО РАН разработали инновационное покрытие SiAlCN, состоящее из кремния, алюминия, углерода и азота. В пресс-службе УрФУ подчеркнули, что материал обеспечивает надежную защиту компонентов авиадвигателей от окисления при высоких температурах.

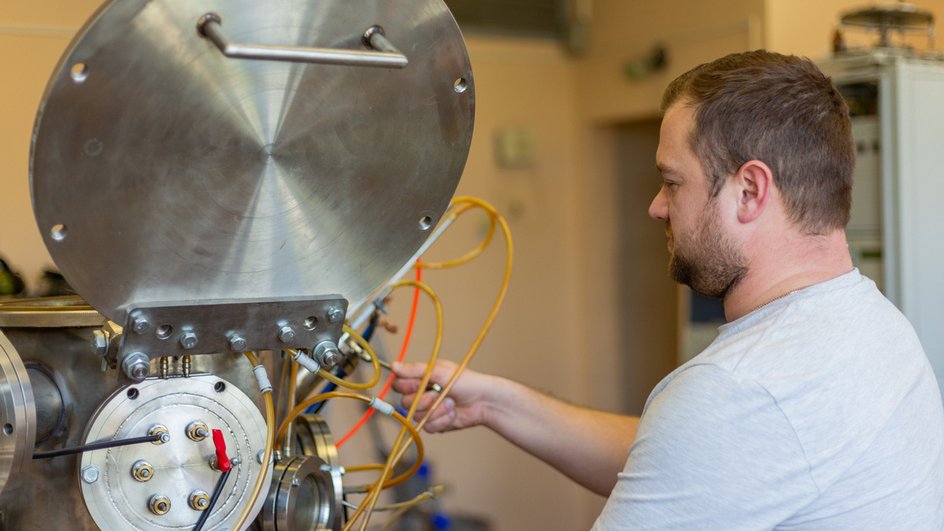

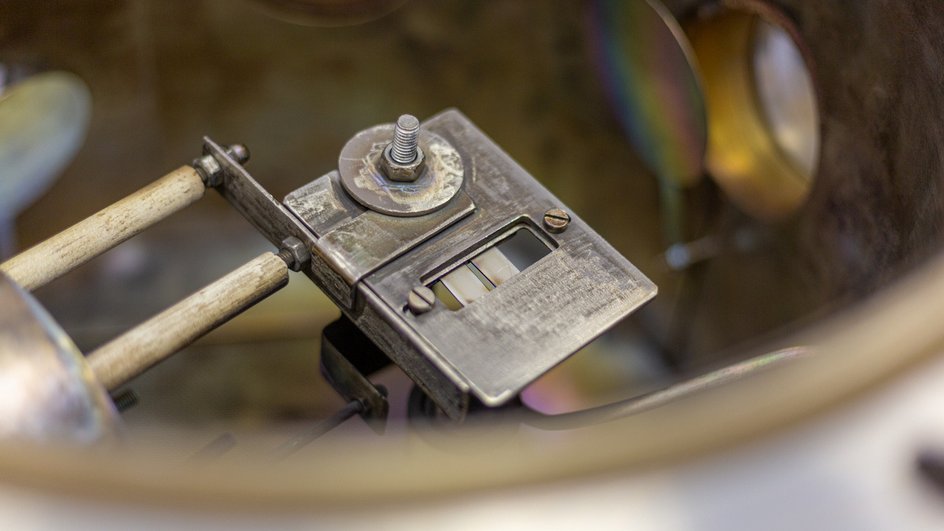

Секрет такой прочности заключается в особенностях нагрева покрытия. Химики синтезируют оболочку при температуре до 400°C, благодаря чему она обладает высокой скоростью осаждения и твердостью до 31 ГПа, что сопоставимо с алмазом. Новая технология, основанная на гибридном методе испарения алюминия и плазменной активации кремнийорганического прекурсора, позволяет получать плотную и дефектно-устойчивую структуру без использования токсичных веществ.

Эксперименты показали, что нанесение SiAlCN возможно не только на стальные и титановые, но и на легкоплавкие материалы, например, поликарбонат. Скорость осаждения составляет около 10 мкм в час, что значительно превосходит существующие методы.

Ученые планируют протестировать изобретение на газовых турбинах и реактивных двигателях, а также адаптировать технологию для других отраслей. Кроме того, специалисты создали второй тип покрытия с высокими пьезорезистивными свойствами (изменение электрического сопротивления материала при его сжатии или растяжении), что открывает возможности для производства чувствительных тонкопленочных датчиков нового поколения.

Стоит упомянуть, что защитные покрытия играют важнейшую роль в современных авиадвигателях, способных функционировать при температурах до 1400°C. Новая разработка ученых с Урала позволит заменить импортные материалы и увеличит срок эксплуатации турбин.

Ранее в Науке Mail рассказывали, что в России запустили опытное производство дуговых реакторов для получения тугоплавких материалов.