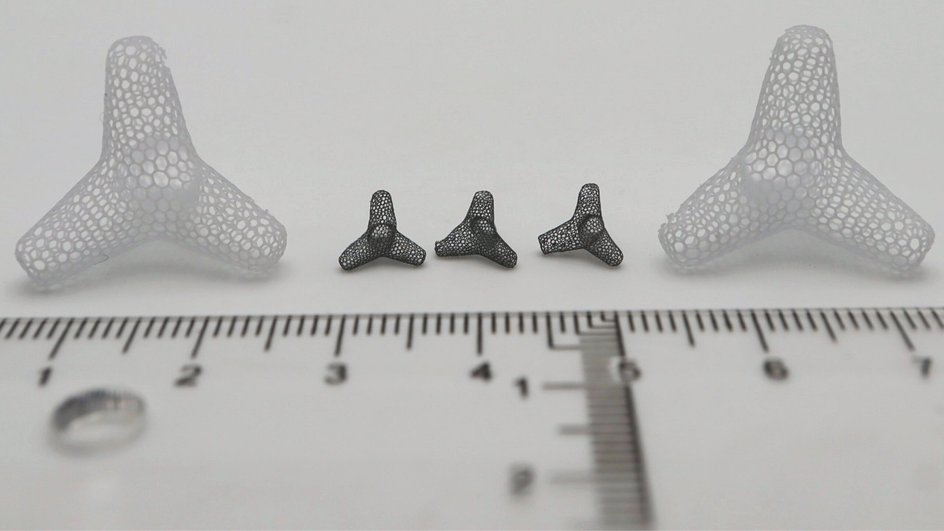

Большинство современных каркасов для восстановления костей изготавливаются из полимеров или керамики. Но первые не выдерживают нагрузку, а вторые сложно обрабатывать на микроскопическом уровне. Исследователи из IMDEA Materials предложили принципиально другой подход — создание каркасов из пиролитического углерода (PyC), полученного из фотополимерной смолы PEGDA. Их выводы, опубликованы в журнале Small Structures.

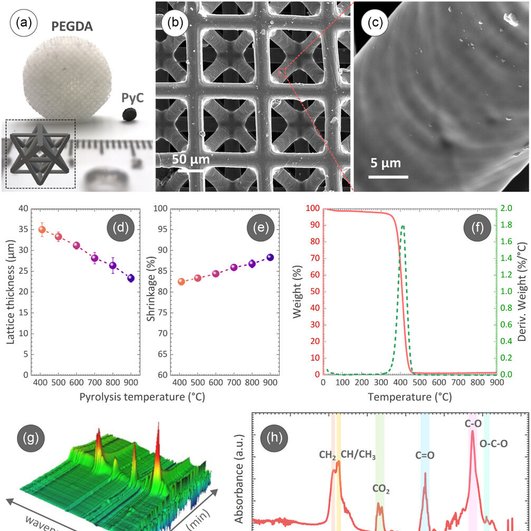

В отличие от графена или углеродных нанотрубок, в этом случае структура полностью состоит из углерода. Сначала ее печатают из фотополимерной смолы, а затем превращают в углерод при температуре от 410 до 900°C.

Во время пиролиза каркас уменьшается в размерах до 80% и сохраняет геометрию с высокой точностью. При этом параметры материала можно программировать через выбор температуры: чем выше температура, тем выше прочность и электропроводность. При 900°C модуль упругости достигает 36,9 ГПа, что сопоставимо с костной тканью.

Углеродные каркасы показали отличную совместимость с клетками: мышиные предостеобласты прочно прикреплялись к поверхности, равномерно распространялись по всей решетке и активно делились. Особенно активно клетки размножались на образцах, обработанных при 500°C, где оставалось больше кислородных групп, повышающих гидрофильность.

Однако именно жесткие каркасы, полученные при 900°C, сильнее всего стимулировали превращение клеток в остеобласты. Анализ экспрессии генов показал, что эти образцы активируют сигнальные пути, запускающие костеобразование.

Такие структуры могут использоваться как в восстановлении губчатой кости, так и в будущем: при создании носителей с заданной механикой, для загрузки стволовыми клетками или в биомедицинской электронике.

Ранее российские ученые рассказывали о том, какой материал больше всего подходит для костных имплантатов.